Reserveonderdelen 3D-printen in plaats van deze te bestellen, bespaart tijd en geld, en geeft flexibiliteit. Maar hoe weet je of deze technologie interessant is voor jouw bedrijf? Nils Knofius van AMQ Services legt uit hoe bedrijven het 3D-printen van onderdelen kunnen toepassen in hun bedrijfsvoering.

Van de meeste apparaten moet wel eens een onderdeel worden vervangen. Reserveonderdelen bestellen is meestal kostbaar. Vaak moeten de onderdelen van ver komen en er gaat veel tijd overheen voordat de bestelling binnen is. En als het onderdeel niet meer beschikbaar is, moet een andere leverancier worden gevonden. Mogelijk moet het onderdeel opnieuw ontworpen en gefabriceerd worden. Het kan ongunstig zijn als er een minimum aantal onderdelen moet worden besteld. Vaak zal het bedrijf extra exemplaren van essentiële onderdelen op voorraad houden, omdat met bestellen te veel tijd verloren gaat. Maar ook voorraadbeheer kost geld.

“De logistieke keten van de levering van reserveonderdelen is ingewikkeld en veelal inefficiënt. Het 3D printen van onderdelen, ook wel ‘additive manufacturing’ (AM) genoemd, biedt bedrijven een alternatief, stelt Knofius.

Hierbij bouwt een 3D-printer laagje voor laagje het gewenste object in plastic, composiet, beton en zelfs metaal. Er is een variëteit aan technieken beschikbaar. Het is intussen mogelijk om onderdelen te printen tot 50 cm3.

“De logistieke keten van de levering van reserveonderdelen is ingewikkeld en veelal inefficiënt. Het 3D printen van onderdelen, ook wel ‘additive manufacturing’ (AM) genoemd, biedt bedrijven een alternatief, stelt Knofius.

Hierbij bouwt een 3D-printer laagje voor laagje het gewenste object in plastic, composiet, beton en zelfs metaal. Er is een variëteit aan technieken beschikbaar. Het is intussen mogelijk om onderdelen te printen tot 50 cm3.

Knofius heeft met ondersteuning van de Topsector Logistiek een white paper (beschouwing) geschreven over de implementatie van 3D-printen van reserveonderdelen. Hij richtte eind 2019 in Enschede zijn eigen techbedrijf AMQ Services op en werkte eerder als postdoc aan de Universiteit Twente.

Voor- en nadelen

Een bedrijf kan overstappen naar het 3D printen van onderdelen om kosten te besparen, maar er zijn meer voordelen. “AM is sneller en geeft meer flexibiliteit en mogelijkheden voor maatwerk. Er is minder voorraad en vervoer nodig. Bovendien is er minder materiaalverspilling dan bij conventionele fabricage.”AM heeft ook nadelen. Knofius: “Er is een beperkte range aan reserveonderdelen dat in aanmerking komt; naar schatting 5 tot 15 procent van het totale assortiment aan reserveonderdelen. Ook leent de technologie zich enkel voor kleine oplages. Tot slot kunnen er obstakels zijn rond de productierechten van onderdelen of de kwaliteitscertificatie van geprinte onderdelen. Ik verwacht dat deze problemen kunnen worden opgelost.”

Toepassing Additive Manufacturing

Nils Knofius keek onder andere naar de toepassing van AM bij Shell, Nederlandse Spoorwegen en Kaak Groep (bakkerijmachines). Voorbeelden variëren van eenvoudige borgringen en ventilatoren tot complexere pompwaaiers en gasturbinebladen. De technologie wordt volgens hem steeds meer gemeengoed in het assetmanagement van grotere (productie)bedrijven. “Deze bedrijven werken al langer met 3D-printing, maar willen de technologie graag systematischer inzetten.”

Roadmap voor bedrijven

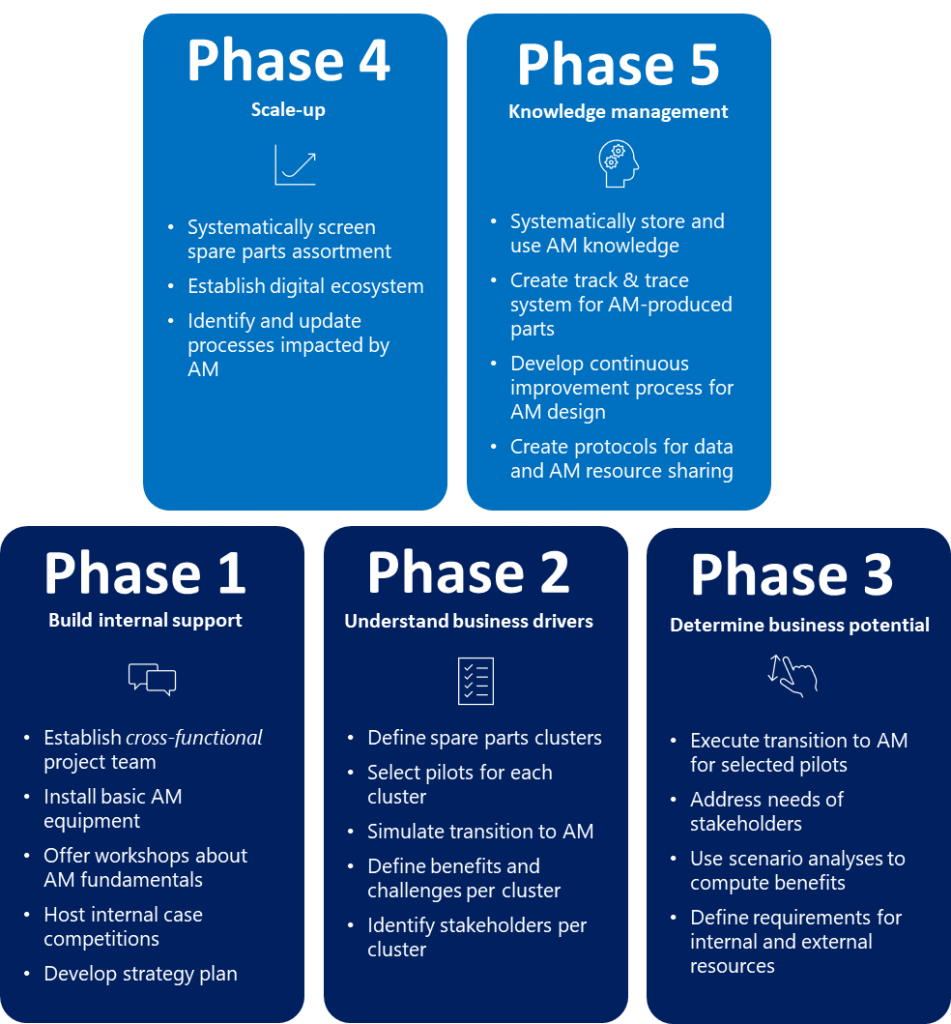

“De technologie is voldoende ontwikkeld”, stelt hij. “Voor veel bedrijven is er de vraag: hoe ga je deze technologie toepassen in je bedrijf?” Welke stappen zet je als eerst?” Knofius stelde een roadmap op voor het ontwikkelen van een ‘digitale bevoorradingsketen voor reserveonderdelen’. Hij onderscheidt vijf fases. Van steun verwerven (fase 1), begrip van mogelijke zakelijke drijfveren (fase 2), bepalen van zakelijke potentie (fase 3), opschaling (fase 4) tot kennismanagement (fase 5).

Diverse marktleiders in de industrie maken een stap naar opschaling van het gebruik van AM (fase 4). Hierbij brengen bedrijven onder andere systematisch de potentie van de meest belovende soorten onderdelen in kaart, beoordelen deze, en ontwikkelen de vereiste AM-infrastructuur.Toch bevinden de meeste bedrijven zich nog in fase 1 en 2 van een ‘digitale bevoorradingsketen voor reserveonderdelen’, constateert de informatietechnoloog uit Enschede. Volgens hem heeft dit onder andere te maken met een tot nu toe beperkte toegang tot kennis over deze technologie.

In de eigen organisatie interesse aanwakkeren en steun verwerven voor deze technologie is altijd de eerste stap. “Zet een 3D-printer van 250 euro op je kantoor en kijk eens wat er gebeurt.” Een volgende stap is te analyseren welke onderdelen zich lenen voor 3D-printen. “Dit zijn bijvoorbeeld onderdelen met lange levertijden. Maar ook onderdelen met een (hoge) verplichte afnamehoeveelheid en moeilijk of niet meer verkrijgbare onderdelen.”

Knofius verwacht niet dat in de toekomst in alle productiebedrijven een 3D-printer staat. “Aanschaf van professionele 3D-apparatuur is kostbaar. Het leasen of outsourcen van 3D-printing in regionale netwerken kan financieel gunstig zijn.”

Meer informatie nils@amq-services.com